Uvod

Kako je karoserija vozila nosilac ostalih dijelova vozila, njegova proizvodna tehnologija direktno određuje ukupni kvalitet izrade vozila.Zavarivanje je važan proizvodni proces u procesu proizvodnje karoserije automobila.Trenutno, tehnologije zavarivanja koje se koriste za zavarivanje karoserije automobila uglavnom uključuju otporno točkasto zavarivanje, MIG zavarivanje, MAG zavarivanje i lasersko zavarivanje.

Tehnologija laserskog zavarivanja kao napredna optoelektromehanička integracijska tehnologija zavarivanja, u poređenju sa tradicionalnom tehnologijom zavarivanja karoserije automobila, ima prednosti visoke gustoće energije, velike brzine zavarivanja, malog naprezanja i deformacije zavarivanja i dobre fleksibilnosti.

Struktura karoserije automobila je složena, a njene komponente su uglavnom tankih zidova i zakrivljenih.Zavarivanje karoserije automobila susreće se s određenim poteškoćama, kao što su promjene u materijalu karoserije, različite debljine dijelova karoserije, raznolika putanja zavarivanja i oblici spojeva.Osim toga, zavarivanje karoserije automobila ima visoke zahtjeve u pogledu kvaliteta zavarivanja i efikasnosti zavarivanja.

Na osnovu odgovarajućih parametara procesa zavarivanja, lasersko zavarivanje može osigurati visoku čvrstoću na zamor i udarnu žilavost ključnih komponenti karoserije automobila, kako bi se osigurao kvalitet zavarivanja i vijek trajanja karoserije automobila.Tehnologija laserskog zavarivanja može se prilagoditi različitim oblicima spojeva, različitim debljinama i različitim vrstama materijala zavarivanja dijelova karoserije automobila, kako bi se zadovoljile fleksibilne potrebe proizvodnje karoserije automobila.Stoga je tehnologija laserskog zavarivanja važno tehničko sredstvo za postizanje visokokvalitetnog razvoja automobilske industrije.

Tehnologija laserskog zavarivanja karoserije automobila

Tehnologija laserskog zavarivanja dubokog prodiranja karoserije automobila

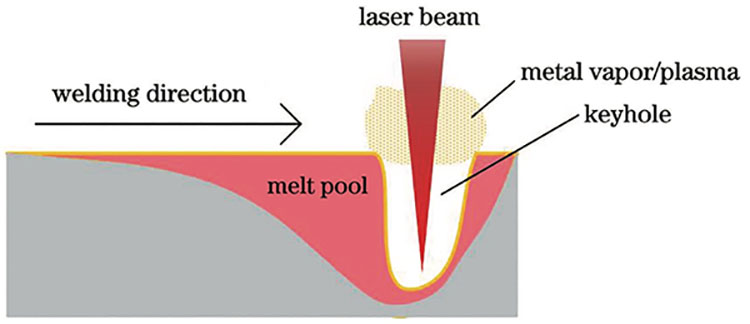

Princip procesa laserskog zavarivanja dubokog prodiranja (slika 1) je sljedeći: kada gustina snage lasera dostigne određeni nivo, površina materijala isparava, formirajući ključaonicu.Kada pritisak metalne pare u rupi dostigne dinamičku ravnotežu sa statičkim pritiskom i površinskom napetošću okolne tečnosti, laser se može ozračiti do dna rupe kroz ključaonicu, a uz kretanje laserskog snopa, kontinuirano formira se zavar.Tokom procesa laserskog zavarivanja dubokog prodiranja, nema potrebe za dodavanjem pomoćnog fluksa ili punila, a vlastiti materijali radnog komada mogu se zavariti zajedno.

Fig.1 Šematski dijagram procesa laserskog zavarivanja dubokog prodiranja

Zavar koji se dobije laserskim zavarivanjem dubokog prodiranja je uglavnom gladak i ravan, a deformacija je mala, što doprinosi poboljšanju točnosti izrade karoserije automobila.Visoka vlačna čvrstoća vara osigurava kvalitetu zavarivanja karoserije automobila.Brzina zavarivanja je velika, što doprinosi poboljšanju efikasnosti proizvodnje zavarivanja.

U procesu zavarivanja karoserije automobila, korištenje laserskog procesa zavarivanja dubokog prodiranja može uvelike smanjiti broj dijelova, kalupa i alata za zavarivanje, čime se smanjuje tjelesna težina i troškovi proizvodnje.Međutim, proces laserskog zavarivanja dubokog prodiranja ima lošu toleranciju za montažni razmak zavarenih dijelova, a montažni razmak treba kontrolirati između 0,05 i 2 mm.Ako je zazor pri montaži prevelik, doći će do defekata zavarivanja kao što su pore.

Aktuelna istraživanja pokazuju da se zavar sa dobrim površinskim oblikovanjem, manje unutrašnjih defekata i odličnim mehaničkim svojstvima može dobiti optimizacijom parametara procesa laserskog zavarivanja dubokog prodora pri zavarivanju istog materijala karoserije automobila.Odlična mehanička svojstva šava mogu zadovoljiti potrebe komponenti za zavarivanje karoserije automobila.Međutim, u zavarivanju karoserije automobila, tehnologija zavarivanja s dubokim prodiranjem različitih metala laserom koju predstavljaju legure aluminija i čelika nije zrela.Iako se zavareni šavovi s odličnim performansama mogu dobiti dodavanjem prijelaznih slojeva, mehanizam utjecaja različitih materijala prijelaznog sloja na IMC sloj i mehanizam njihovog djelovanja na mikrostrukturu zavara nisu jasni i potrebna su daljnja istraživanja.

Proces zavarivanja laserskim punjenjem karoserije automobila

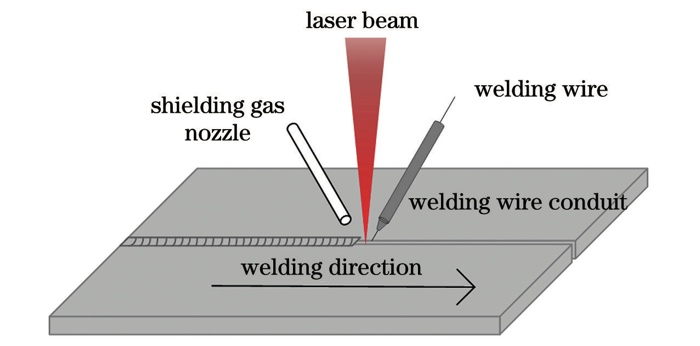

Princip procesa laserskog zavarivanja žice za punjenje je sljedeći: zavareni spoj se formira prethodnim punjenjem određene žice za zavarivanje u zavaru ili istovremenom dopremanjem žice za zavarivanje tokom procesa laserskog zavarivanja.Ovo je ekvivalentno unosu približno homogenog materijala žice za zavarivanje u bazen za zavarivanje tokom laserskog zavarivanja dubokog prodora.Šematski dijagram procesa laserskog zavarivanja žice za punjenje prikazan je na slici 2.

Fig.2 Šematski dijagram procesa zavarivanja punjenja laserskom žicom

U usporedbi s laserskim zavarivanjem dubokog prodiranja, zavarivanje laserskim punjenjem žice ima dvije prednosti u zavarivanju karoserije automobila: prvo, može uvelike poboljšati toleranciju montažnog jaza između dijelova karoserije automobila koji se zavaruju i riješiti problem laserskog zavarivanja dubokog prodiranja. zahtijeva previše zazora žljebova;Drugo, distribucija tkiva u području zavara može se poboljšati korištenjem žica za zavarivanje s različitim sadržajem sastava, a zatim se može regulirati učinak zavara.

U procesu proizvodnje karoserije automobila, proces zavarivanja punjenja laserskom žicom uglavnom se koristi za zavarivanje dijelova karoserije od legure aluminija i čelika.Posebno u procesu zavarivanja dijelova karoserije od aluminijske legure, površinski napon rastopljenog bazena je mali, što je lako dovesti do kolapsa rastopljenog bazena, a proces zavarivanja punjenja laserskom žicom može bolje riješiti problem kolapsa rastopljenog bazena topljenjem žice za zavarivanje.

Tehnologija laserskog lemljenja karoserije automobila

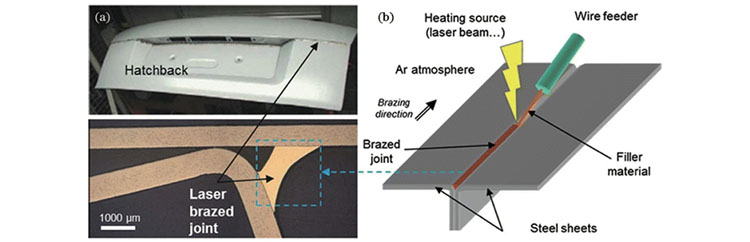

Princip procesa laserskog lemljenja je sljedeći: laser se koristi kao izvor topline, laserski snop se osvjetljava na površinu žice za zavarivanje nakon što je fokusiran, žica za zavarivanje se topi, otopljena žica pada i puni se između dijelovi koji se zavaruju, a metalurški efekti kao što su topljenje i difuzija se javljaju između dodatnog metala i radnog komada, tako da je radni predmet povezan.Za razliku od procesa zavarivanja laserskim punjenjem žice, proces laserskog lemljenja samo topi žicu, a ne topi radni komad koji se zavari.Lasersko lemljenje ima dobru stabilnost zavarivanja, ali je vlačna čvrstoća šava niska.Fig.3 prikazuje primjenu procesa laserskog lemljenja u zavarivanju poklopca prtljažnika automobila.

Fig.3 Primena laserskog lemljenja u automobilima: (a) lasersko zavarivanje zadnje haube;(b) Šematski dijagram laserskog lemljenja

U procesu zavarivanja karoserije automobila, proces laserskog lemljenja uglavnom je zavarivanje dijelova karoserije s niskim zahtjevima za čvrstoćom spoja, kao što je zavarivanje između gornjeg poklopca i bočne stijenke karoserije, zavarivanje između gornjeg i donjeg dijela prtljažnika poklopac itd., Volkswagen, Audi i drugi vrhunski modeli gornjeg poklopca koriste proces laserskog lemljenja.

Glavni defekti u zavarenom šavu karoserije automobila laserskim lemljenjem uključuju grizenje ivica, poroznost, deformaciju vara, itd. Defekti se očigledno mogu suzbiti podešavanjem parametara procesa i korišćenjem procesa laserskog lemljenja sa više fokusa.

Lasersko lučno kompozitno zavarivanje karoserije automobila

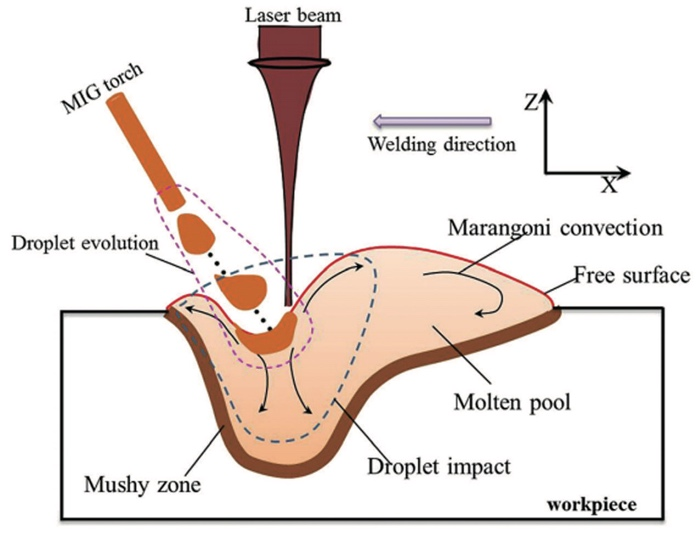

Princip procesa lasersko-lučnog kompozitnog zavarivanja je sljedeći: korištenjem dva izvora topline lasera i luka koji istovremeno djeluju na površinu obratka koji se zavariva, radni komad se topi i skrućuje kako bi se formirao zavar.Na slici 4 prikazan je šematski dijagram procesa lasersko-lučnog kompozitnog zavarivanja.

Fig.4 Šematski dijagram procesa lasersko-lučnog kompozitnog zavarivanja

Lasersko-lučno kompozitno zavarivanje ima prednosti i laserskog i lučnog zavarivanja: prvo, pod djelovanjem dvostrukih izvora topline, brzina zavarivanja je poboljšana, unos topline je mali, deformacija šava je mala, a karakteristike laserskog zavarivanja održavaju se;Drugo, ima bolju sposobnost premošćavanja i veću toleranciju montažnog jaza;Treće, brzina stvrdnjavanja rastopljenog bazena je spora, što pogoduje eliminaciji defekata zavarivanja kao što su pore i pukotine, te poboljšanju strukture i performansi zone zahvaćene toplinom.Četvrto, zbog efekta luka može zavarivati materijale visoke refleksije i visoke toplinske provodljivosti, a raspon materijala za primjenu je širi.

U procesu proizvodnje karoserije automobila, proces lasersko-lučnog kompozitnog zavarivanja uglavnom se odnosi na zavarivanje komponenti karoserije od legure aluminijuma i različitih metala od aluminijuma i čelika, a zavarivanje se izvodi za delove sa velikim montažnim prazninama, kao što je zavarivanje delova vrata automobila, jer je montažni razmak pogodan za igru mosta kod lasersko-lučnog kompozitnog zavarivanja.Osim toga, laser-MIG kompozitna tehnologija zavarivanja također je primijenjena na položaj gornjeg bočnog snopa karoserije Audija.

U procesu zavarivanja karoserije automobila, lasersko-lučno kompozitno zavarivanje ima prednost u većoj toleranciji zazora od pojedinačnog laserskog zavarivanja, ali relativni položaj lasera i luka, parametre laserskog zavarivanja, parametre luka i druge faktore treba razmotriti sveobuhvatno.Ponašanje prijenosa topline i mase kod zavarivanja laserskim lukom je složeno, posebno je mehanizam regulacije energije i regulacije debljine i strukture IMC-a kod zavarivanja različitih materijala još uvijek nejasan i potrebna su daljnja istraživanja.

Ostali postupci laserskog zavarivanja karoserije automobila

Lasersko zavarivanje dubokog prodiranja, zavarivanje laserskim punjenjem žice, lasersko lemljenje i lasersko-lučno kompozitno zavarivanje i drugi procesi zavarivanja su zrelija teorija i opsežna praktična primjena.Sa poboljšanjem zahtjeva automobilske industrije za efikasnošću zavarivanja karoserije i povećanjem potražnje za zavarivanjem različitih materijala u proizvodnji lakih automobila, pažnja se pridaje laserskom točkastom zavarivanju, laserskom zavarivanju zamahom, zavarivanju više laserskih zraka i zavarivanju laserskim letenjem. to.

Lasersko tačkasto zavarivanje

Lasersko točkasto zavarivanje je napredna tehnologija laserskog zavarivanja, koja ima prednosti velike brzine zavarivanja i visoke preciznosti zavarivanja.Osnovni princip laserskog točkastog zavarivanja je fokusiranje laserskog snopa na određenu tačku na dio koji se zavariva, tako da se metal u toj tački trenutno topi, podešavanjem gustoće lasera kako bi se postiglo zavarivanje toplinske provodljivosti ili efekat zavarivanja dubokim fuzijom. , kada laserski snop prestane da deluje, tečni metal se refluksuje, stvrdnjavajući da formira spoj.

Postoje dva glavna oblika laserskog točkastog zavarivanja: pulsno lasersko točkasto zavarivanje i kontinuirano lasersko točkasto zavarivanje.Pulsno lasersko zavarivanje vršna energija laserskog zraka je visoka, ali vrijeme djelovanja je kratko, općenito se koristi za zavarivanje legure magnezija, legure aluminija i drugih lakih metala.Prosječna snaga laserskog snopa u kontinuiranom laserskom točkastom zavarivanju je velika, vrijeme djelovanja lasera je dugo i široko se koristi u zavarivanju čelika.

Što se tiče zavarivanja karoserije automobila, u poređenju sa otpornim tačkastim zavarivanjem, lasersko tačkasto zavarivanje ima prednosti beskontaktnog zavarivanja, putanja točkastog zavarivanja može se dizajnirati nezavisno, itd., Što može zadovoljiti zahteve visokokvalitetnog zavarivanja pod različitim razmacima preklopa od materijali karoserije automobila.

Proces laserskog zavarivanja

Lasersko zavarivanje je nova tehnologija laserskog zavarivanja predložena posljednjih godina, koja je naširoko zabrinuta.Princip ove tehnologije je: integracijom grupe galvanometara na glavu laserskog zavarivanja, laserski snop je brzo, uredno i u malom opsegu, tako da se postiže efekat kretanja laserskog snopa napred uz mešanje.

Glavne putanje zamaha u procesu laserskog zavarivanja uključuju poprečni zamah, uzdužni zamah, kružni zamah i beskonačni zamah.Proces laserskog zavarivanja ima značajne prednosti u zavarivanju karoserije automobila.Pod dejstvom zamaha laserskog snopa, stanje protoka rastopljenog bazena se značajno menja.Dakle, proces ne može samo eliminisati nestopljeni defekt, postići prefinjenost zrna i suzbiti poroznost u zavarivanju istog materijala karoserije automobila.Osim toga, može poboljšati i probleme kao što su nedovoljno miješanje različitih materijala i loša mehanička svojstva zavarenih spojeva pri zavarivanju heterogenih materijala karoserije automobila.

Proces zavarivanja višestrukim laserskim snopom

Trenutno se laser sa optičkim vlaknima može podijeliti na više laserskih zraka pomoću razdjelnog modula instaliranog u glavi za zavarivanje.Zavarivanje višestrukim laserom je ekvivalentno primjeni više izvora topline u procesu zavarivanja, podešavanjem raspodjele energije zraka, različite zrake mogu postići različite funkcije, kao što su: snop s većom gustoćom energije je glavni snop, odgovoran za duboku penetracijsko zavarivanje;Niža gustoća energije zraka može očistiti i zagrijati površinu materijala i povećati apsorpciju energije laserskog zraka od strane materijala.

Pocinčani čelični materijal visoke čvrstoće se široko koristi u karoseriji automobila.Tehnologija zavarivanja sa više laserskih zraka može poboljšati ponašanje isparavanja cinkove pare i dinamičko ponašanje rastopljenog bazena u procesu zavarivanja pocinčane čelične ploče, poboljšati problem prskanja i poboljšati vlačnu čvrstoću zavara.

Proces laserskog zavarivanja

Tehnologija laserskog zavarivanja je nova tehnologija laserskog zavarivanja, koja ima visoku efikasnost zavarivanja i može se samostalno dizajnirati.Osnovni princip laserskog zavarivanja je da kada laserski snop pada na X i Y ogledala ogledala za skeniranje, ugao ogledala se kontroliše nezavisnim programiranjem kako bi se postiglo otklon laserskog snopa pod bilo kojim uglom.

Tradicionalno lasersko zavarivanje karoserije automobila uglavnom se oslanja na sinhrono kretanje glave za lasersko zavarivanje koju pokreće robot za zavarivanje kako bi se postigao efekat zavarivanja.Međutim, efikasnost zavarivanja karoserije automobila je ozbiljno ograničena repetitivnim povratnim gibanjem robota za zavarivanje zbog velikog broja zavarenih spojeva i velike dužine zavarenih spojeva.Nasuprot tome, lasersko zavarivanje treba samo podesiti kut zrcala kako bi se postiglo zavarivanje unutar određenog raspona.Stoga, tehnologija laserskog zavarivanja može značajno poboljšati efikasnost zavarivanja i ima široku perspektivu primjene.

Sažetak i izgledi

S razvojem automobilske industrije, buduća tehnologija zavarivanja karoserije nastavit će se razvijati u dva aspekta: proces zavarivanja i inteligentna tehnologija.

Karoserija automobila, posebno karoserija novog energetskog vozila, razvija se u pravcu lake težine.Lagane legure, kompozitni materijali i različiti materijali će se sve više koristiti u karoseriji automobila, konvencionalni proces laserskog zavarivanja teško je ispuniti svoje zahtjeve zavarivanja, tako da će kvalitetan i efikasan proces zavarivanja postati budući trend razvoja.

Poslednjih godina, novi procesi laserskog zavarivanja, kao što su lasersko zavarivanje, zavarivanje sa više laserskih zraka, zavarivanje laserskim letenjem, itd., predstavljaju preliminarna teorijska istraživanja i istraživanja procesa u smislu kvaliteta zavarivanja i efikasnosti zavarivanja.U budućnosti je potrebno blisko kombinovati novi proces laserskog zavarivanja sa lakim materijalima i različitim scenama zavarivanja karoserije automobila, provesti dubinsko istraživanje dizajna putanje zamaha laserskog snopa, mehanizma djelovanja energije višestrukog laserskog snopa. i poboljšanje efikasnosti zavarivanja u letu, i istražiti zreli proces zavarivanja karoserije lakih automobila.

Tehnologija laserskog zavarivanja karoserije automobila duboko je integrirana s inteligentnom tehnologijom.Percepcija u realnom vremenu stanja laserskog zavarivanja karoserije automobila i povratna kontrola parametara procesa igraju odlučujuću ulogu u kvaliteti zavarivanja.Trenutna inteligentna tehnologija laserskog zavarivanja uglavnom se koristi za planiranje putanje prije zavarivanja i praćenje i kontrolu kvaliteta nakon zavarivanja.U zemlji i inostranstvu, istraživanja detekcije defekta u zavarivanju i adaptivne kontrole parametara su još u početnoj fazi, a tehnologija adaptivne kontrole parametara procesa laserskog zavarivanja nije primenjena u proizvodnji karoserije automobila.

Stoga, s obzirom na karakteristike primjene tehnologije laserskog zavarivanja u procesu zavarivanja karoserije automobila, trebalo bi da bude inteligentni senzorski sistem za lasersko zavarivanje sa naprednim multi-senzorima kao jezgrom i brz i precizan sistem upravljanja robotom za zavarivanje. razvijen u budućnosti kako bi se osiguralo realno vrijeme i tačnost svih aspekata inteligentne tehnologije laserskog zavarivanja.Otvorite vezu „planiranje putanje prije zavarivanja – prilagodljiva kontrola parametara online detekcije kvaliteta zavarivanja nakon zavarivanja“ kako biste osigurali visokokvalitetne i efikasne obrade.

Vrijeme objave: 16.10.2023